加工時間管理システム導入 原価の正確な「見える化」で生産性向上へ

目次

- 相談のきっかけ

- 支援の流れ

- 支援成果と今後の展望

相談のきっかけ

精密加工が得意な金属部品加工メーカー

昭和63年に設立。半導体装置メーカーや一般産業機械メーカー向けに、直径30mmまでの小径長尺な精密部品を加工している。代表取締役である相談者が加工作業に携わるほど、現場は多忙。日々の作業に精一杯で、経営者として生産性向上に関する戦略を立案する余裕がないことに焦りを感じ、現場改善の相談に訪れた。

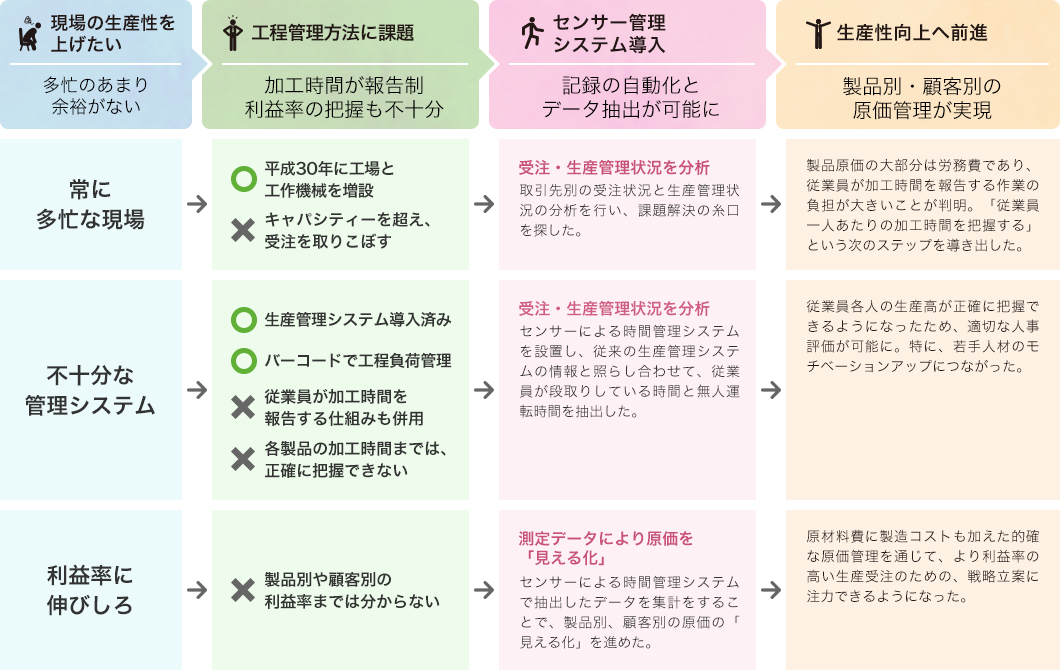

支援の流れ

支援成果と今後の展望

製品別・顧客別の原価管理を実現

従業員の教育訓練への波及効果も

各製品の加工時間を正確に測定できるようになり、製品別・顧客別の利益率把握を実現した結果、原価率が前年比10%削減の見込み。原価管理と客観的視点の重要性も認識できた。測定データ集計によるM-Mチャート(連合作業分析)作成で、多能工化へ向けた取り組みも。さらに従業員別の生産高を基に、優秀な従業員をベンチマークとした教育訓練も可能となった。

事例を振り返って

相談者が、経営者としての戦略立案に時間を割ける環境をつくることに、主眼を置いた。現状の生産管理についてじっくりと傾聴。それまでの管理方法の限界に気付き、課題に対応できるよう心掛けた。

相談者の声

当初はデータの提供だけを期待していたが、データ測定の結果を見て、原価管理の重要性に気付かされた。今後も、測定装置システムを利用し、生産性向上の見える化促進と戦略立案について、継続的にアドバイスをもらいたい。

支援した拠点

関連記事