3工場の作業進捗状況をクラウドソフトと大型モニターで情報共有 業務が効率化され生産性も向上

ものづくり産業が盛んな宇都宮市で昭和39年に創業。以来精密機械加工の工場として大手航空機メーカーの部品加工を中心に、自動車や家電業界などの部品溶接加工を行っている。多様な機材での精密切削加工を得意とし、特に航空機に多く使われるチタン部品の加工技術には定評がある。

株式会社雀宮産業

代表者:代表取締役社長 鈴木 英行

住 所:〒321-0135 栃木県宇都宮市五代1-2-4

連絡先:(028)654-0843

目次

- 相談のきっかけは?

情報共有ができないことで生産性への悪影響を懸念 - 現状分析と課題設定

紙ベースの情報を、どのようにリアルタイム化できるか - 具体的な実践プラン

工場内での生産計画、作業進捗の共有と「見える化」へ - 事例全体の成果

業務の「見える化」で生産性の向上を果たす

相談のきっかけは?

情報共有ができないことで生産性への悪影響を懸念

製造拠点の拡大で平成24年、本社から離れた場所に第2工場を新設したことにより、工場間での作業進捗の管理が難しくなってきた。さらに生産においても、対応の迅速化に迫られ、現状の確認方法では対応できないと感じていた。

電話と紙によるアナログな生産管理では、非効率が目立ってきた

今までの生産管理方法はまず電話で連絡し、後に紙ベースで指示を出していたため、管理者である社長が、常に現場を確認している必要があった。また、お客様から変更の連絡があった際、なるべく早く工場に指示を出し、変更に対応する必要がある。場合によっては5分ごとに変更の連絡があることもあり、それらにもすぐに対応しなければならない時代になったが、現在の管理方法では追いつけないと感じていた。

本社から離れた工場もあり、ITの力で解決できないかと当拠点へ

機械部品の加工工程をさらに増やすため、平成30年に第3工場を新設した。しかしこの3工場の生産管理を従来の方法の延長線上で対応するには限界を感じ、その解決のためにITツールを導入すべきだということは、理解していた。しかし、数あるITツールの中で同社に合っている手法、そして同社が抱えている問題を解決してくれる方法は何なのか、自分たちだけでは分からなかった。そこで、以前から販路拡大などでアドバイスを受けていた、当拠点に相談することとなった。

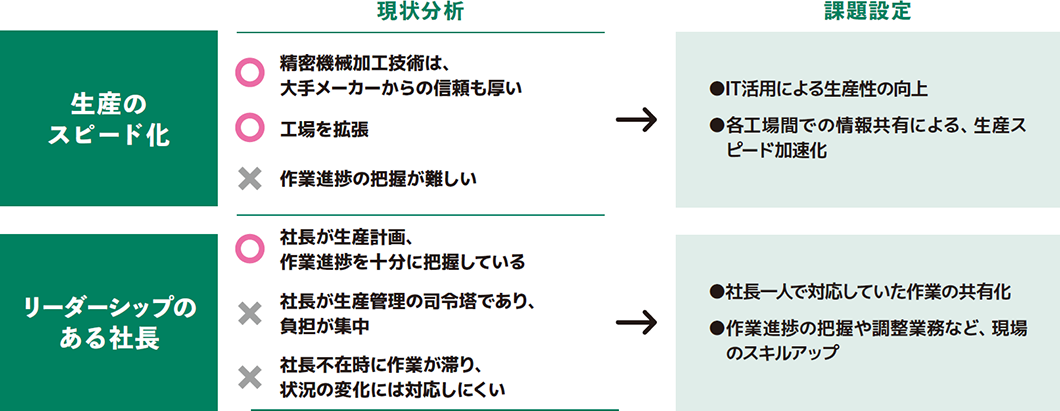

現状分析と課題設定

紙ベースの情報を、どのようにリアルタイム化できるか

相談を受け、当拠点の高橋英基COがリサーチ。会社の規模が大きくなる過程で、製造業では情報共有と生産管理が後回しになりやすく、雀宮産業もその段階に来ている。情報共有にはITツールが、さらに生産管理も社長一人に頼らない計画・運用方法が必要と判断。「ITツール導入による情報共有とそれによる業務効率化」を課題に設定した。

具体的な実践プラン

工場内での生産計画、作業進捗の共有と「見える化」へ

具体的なITツールの選定・活用方法を検討するにあたっては、会社の規模感もふまえ、コスト・使い勝手を重視。また、ミラサポの専門家派遣制度を利用し、製造業のIT化に専門性を有する渡邉勝之ITコーディネーターと連携することで、より踏み込んだ調査・検討を行った。その結果、工場間をオンラインでつなぎ、使いやすいITツールを導入することを提案。現場に新設する大型モニターを通じて、情報を共有することで、現場での判断がしやすい環境をつくることにした。

リアルタイムで情報共有できるITツールの導入

今まで紙ベースで仕事をしてきた従業員でも使いやすい、Googleスプレッドシートを提案。1日あたりの生産管理データを記入し、社長と各工場がネットワークを介して同じものを閲覧・修正できるようにした。

各工場に大型モニターを設置

スムーズな情報共有のために、各工場の生産現場の目立つ位置に、50インチの大型モニターを設置した。ここに、その日のスケジュールを表示して、現在の情報を共有できるようにした。

事例全体の成果

業務の「見える化」で生産性の向上を果たす

新しい第3工場の稼働とほぼ同時期に、当拠点が提案したITツールの運用を始め、生産計画が紙ベースだった以前と比べて作業効率が向上した。特に社長の負担が大きく減り、緊急時の対応や仕事の分担なども、かなりの部分を現場で判断できるようになった。

定量的効果

- 作業を進める効率が、おおむね1.5倍に向上した

- 社長個人が行う生産管理の作業が、紙ベースの頃より7割も減少した

- リアルタイムで確認できるため待ち時間が減り、機械の稼働率が向上した

定性的効果

- 社長の時間に余裕ができたことで、他の業務にも向き合えるようになった

- 現場の作業者に、生産管理の意識をもってもらうことができた

- 全体が見えることで、作業の優先度を自発的に判断できるようになった

- 社長が行っていた生産計画を、現場でも立案できるようになった

- 情報の共有化で作業者間の連携が生まれ、目標達成に向けて協力して作業できるようになった

今後の展開

- 中小企業はさまざまな環境変化の影響を受けやすいだけに、無理をしないようにしながらも、スピード感をもって、新たな事業の柱の創出にも取り組んでいきたい

- 「日本のものづくりを将来につなげる」を胸に、さらに精密機械加工の分野で社会に貢献したい

- 残業を減らし、さらに従業員がのびのびと働き、働きやすい職場環境づくりを目指したい

傾聴で状況を徹底的に理解。外部専門家も招き支援を手厚く

IT導入に関してどのような取り組みが適切かを検討することは、支援を進める上で非常に重要なポイントです。このため社長の問題意識や現場の課題等を徹底的に伺いました。具体的な支援の流れが見えてくる中で、製造業のITのためにより高い専門性が必要となり、ミラサポの専門家派遣も活用し、複合支援の計画を立案しました。(高橋CO)

使ってもらうことを最優先に、目的を見極めてITツールを選ぶ

生産管理専門のITツールもある中で、今回は「予定と計画を共有すること」まで整理して、コストや使い勝手などからGoogleスプレッドシートで十分対応可能と判断。簡単に使用できることや、使い始めてから拡張できる柔軟さも魅力でした。大型モニターも一般向けの普及品のものを選択することで、導入コストも抑えられました。(渡邉氏)

【鈴木英行さん】

なぜそこまで心配してくれるのか?というほどCOの気持ちが熱く、表面的ではないご支援をいただきました。ITコーディネーターからもさまざまなご提案をいただき、その結果、思っていた以上の成果を上げることができ、非常に感謝しています。取引先が訪れても導入した大型モニターに驚く方も多く、お客様からの信頼も厚くなりました。