伝統産業に携わる職人気質のメーカーが製造現場の改革に挑む

奈良の伝統産業である筆先の技術を活かし、化粧用リキッドアイライナーを生産していた株式会社soliton corporation。 販売が大きく伸びる中、最新かつ高精度で製造原価が把握できていないという課題に直面し、製造現場の抜本的な改革に取り組む。

株式会社soliton corporation

代表者:川畑 繁二(かわばた しげじ)

住 所:奈良県奈良市北之庄西町1-8-4 ※(奈良工場)

目次

- 補助金に採択されたが製造現場に課題

- 品種・工程別の原価がつかめない

- 専門家派遣制度を活用し、立て直しへ

- 生産管理が数値化され意識改革にも成功

補助金に採択されたが製造現場に課題

奈良県に設けられた同社の製造工場は、公益財団法人奈良県地域産業振興センターの支援を受けて、穂先の工法開発・設備導入をテーマとしたものづくり補助金に採択された。その効果を最大限享受するためには、まず製造現場の抜本的改革を行う必要性があると、同社の経営幹部は認識していた。そこで、改革方法について同センターが、当拠点に全工程を見直してもらってはどうか、と紹介を行った。

奈良県に設けられた同社の製造工場は、公益財団法人奈良県地域産業振興センターの支援を受けて、穂先の工法開発・設備導入をテーマとしたものづくり補助金に採択された。その効果を最大限享受するためには、まず製造現場の抜本的改革を行う必要性があると、同社の経営幹部は認識していた。そこで、改革方法について同センターが、当拠点に全工程を見直してもらってはどうか、と紹介を行った。

品種・工程別の原価がつかめない

当拠点がヒアリングすると、詳細かつタイムリーに製造原価が把握できていないことが、大きな課題であると明らかになった。特に、品種・工程別原価までは明らかにできていなかったこと、そして、求めた原価が正しいかどうかも判断できない状況であることも問題だった。

当拠点がヒアリングすると、詳細かつタイムリーに製造原価が把握できていないことが、大きな課題であると明らかになった。特に、品種・工程別原価までは明らかにできていなかったこと、そして、求めた原価が正しいかどうかも判断できない状況であることも問題だった。

そこで、品種・工程別の原価管理を行うために、コーディネーター(以下CO)は製造現場の実態を現場確認から明らかにした。原価管理の基礎となる各種指標の現状を確認した結果、①会社全体としての損益を、部門別、係別、グループ別で把握していない②人員管理が、製造部門と管理部門の2分類という大括りである③作業時間・出来高管理が部門別ではなく、工場全体ベースである④工程別標準作業時間、標準出来高管理が最新の情報ではない、という点が課題と判明。これらの課題解決には、帳票管理のあり方を抜本的に見直さなければならなかった。

専門家派遣制度を活用し、立て直しへ

まずは、決算書にある製造費用項目を工程・品種別に分類することを助言し、当拠点から工程別に月次で原価を一表で把握できるフォーマットを提供した。そこから各工程ごとに原価を管理するための指標についても説明し、実際に社内で運用も始まった。これを踏まえ、さらに次月の原価を事前に予測し把握することも重要であるため、管理のレベルを上げることをアドバイスした。また、工程別、グループ別などの原価管理を導入することを踏まえ、各担当責任者のコスト意識を高めた。さらに、最初の課題であった工程別原価管理で得られた原価データが正確かどうか、製造現場の実態と整合しているかなど、数ケ月監視、管理、検証を行うようアドバイスした。その結果、相談者は以上の内容をすべて実行に移し、各工程における詳細な原価の管理方法を構築した。

まずは、決算書にある製造費用項目を工程・品種別に分類することを助言し、当拠点から工程別に月次で原価を一表で把握できるフォーマットを提供した。そこから各工程ごとに原価を管理するための指標についても説明し、実際に社内で運用も始まった。これを踏まえ、さらに次月の原価を事前に予測し把握することも重要であるため、管理のレベルを上げることをアドバイスした。また、工程別、グループ別などの原価管理を導入することを踏まえ、各担当責任者のコスト意識を高めた。さらに、最初の課題であった工程別原価管理で得られた原価データが正確かどうか、製造現場の実態と整合しているかなど、数ケ月監視、管理、検証を行うようアドバイスした。その結果、相談者は以上の内容をすべて実行に移し、各工程における詳細な原価の管理方法を構築した。

生産管理が数値化され意識改革にも成功

COの支援により生産管理レベルが上がり、朝一の段階でその日に何が何個動くかが可視化されるまでになった。また、原価を明確に把握できるようになったことにより、生産工程の無駄を、数値を用いて確認できるようになり、現場ではロスを減らすことへの強い意識が生まれた。さらに、新たな商品を提案する際に、確保すべき利益額を踏まえて見積りを提示できるようになるなど、多くの成果を得た。

COは、同社の実務担当者との意見交換を密にすることで、満足してもらえるように働きかけた。これを受けて「組織が大きくなり、これまでの生産管理手法では対応が困難になっていた。大手企業を経験してきたCOから適切なアドバイスをいただけて、非常に心強かった」と相談者は振り返っていた。

- 01

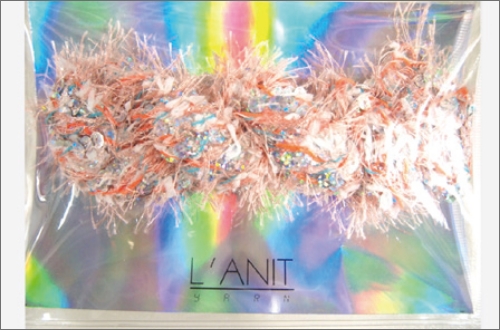

- 奈良の伝統産業である筆先のものづくり技術をいかし、化粧用筆を作っていた

- 02

- 補助金には採択されたが、設備導入効果を最大にするには原価の詳細な把握が必要となる

- 03

- 拠点は、工場における品種・工程別の原価管理の支援を中心に、多角的な提案をした

- 04

- 数値を明確に把握することで原価管理の意識が高まり、製造現場の改革が進んだ